原标题:开天劈地翻江蹈海,看十八大以来央企重大工程和科技创新成就!

通过总结五年来央企在重大工程方面的表现,《国资报告》重磅推出《党的十八大以来央企重大工程和科技创新成就报告》,央企通过“开天”“辟地”“翻江”“倒海”,彰显了国之重器的实力。

“开天”篇

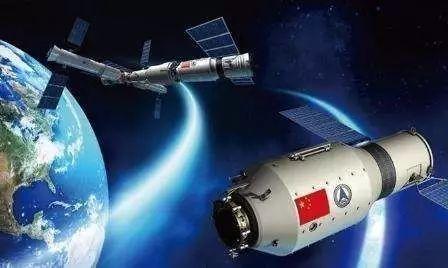

党的十八大以来,在创新驱动战略和制造强国战略引领下,我国航空航天事业取得了快速发展。航空方面,C919大型客机成功实现首飞,开启中国民航新时代,中俄远程宽体客机项目合资公司挂牌成立,项目研制正式启动;航天方面,从“长征七号”到“长征五号”,中国运载火箭成功升级换代,“神舟”十一号载人飞船与天宫二号自动交汇对接,擎起迈向航天强国的中国力量。

在上述成绩的背后,是航空航天领域的央企在科技创新方面的不懈追求,和为实现航空梦、飞天梦而做出的努力奋斗。

民用飞机产业竞争力提升

党的十八大以来,中国商飞坚持自主研制、国际合作、国际标准技术路线,强化项目管理,加强技术攻关,日夜奋战,型号研制工作取得了丰硕成果。

ARJ21-700新支线飞机是我国自行研制的具有自主知识产权的中、短航程新型涡扇支线飞机。2015年11月29日,ARJ21-700从上海飞往成都,正式交付给成都航空公司。2016年6月28日,ARJ21-700实现成功首航,开始投入航线载客运营。同年9月29日,第二架ARJ21新支线飞机顺利交付成都航空有限公司。2017年7月9日,中国民航局对ARJ21-700新支线客机颁发了生产许可证(PC)。该证经民航局严格审查后授予,证明所授对象已具备保证其未来生产每件产品均满足统一型号设计与质量标准的能力。

ARJ21飞机投入商业运营,标志着我国航线上首次拥有了自己的喷气式支线客机,在我国航线上现有的2900多架飞机中,实现了历史性的突破,标志着我国走完了喷气式支线客机设计、试制、试验、试飞、取证、生产、交付、运营全过程,我国具备了喷气式支线客机的研制能力和适航审定能力。

C919大型客机是我国按照国际民航规章自行研制、具有自主知识产权的大型喷气式民用客机。2017年5月5日,C919大型客机在上海浦东国际机场成功首飞,这是中华民族百年“大飞机梦”的历史性突破,它意味着经过近半个世纪的艰难探索,在以习近平同志为核心的党中央坚强领导下,我国具备了研制一款现代干线飞机的核心能力。这是我国航空工业的重大历史性突破,也是我国深入实施创新驱动战略,全面推进供给侧结构性改革取得的重大成果。

中俄远程宽体客机项目研制工作也已经启动,中国商飞将联合俄罗斯打造一款具有国际先进水平的远程宽体客机,满足两国以及国际市场对远程宽体客机的需求,带动两国经济和科技发展,完善公司民机产品谱系。

运载火箭规模实现新跨越

2016年11月3日20点43分,长征五号运载火箭在文昌航天发射场成功发射升空。随后,长征五号运载火箭与其托举的远征二号上面级成功分离,上面级继续将实践十七号卫星送往预定轨道。由中国航天科技集团公司抓总研制的长征五号运载火箭首次飞行任务取得圆满成功。

长征五号作为我国运载火箭升级换代的里程碑工程,是我国全新研制的一型大推力、高可靠、无毒无污染的新一代运载火箭,也是我国起飞规模最大、运载能力最大、技术跨度最大的一型运载火箭,总体技术达到国际先进水平。

长征五号首次飞行任务的圆满成功,使我国运载火箭的规模实现了从中型到大型的跨越,进入空间能力提升了两倍多。我国成为包括美国和俄罗斯在内的世界主流火箭阵营的一员。

太空对接秘密武器升级

2017年4月22日12时23分,天舟一号货运飞船与天宫二号空间实验室顺利完成自动交会对接。这是天宫二号自2016年9月15日发射入轨以来,首次与货运飞船进行的交会对接,也是航天科工二院25所研制的交会对接微波雷达在四次保驾“神舟”与“天宫”对接后,升级换代后的二代产品再次护航。

在此次交会对接任务中,天舟一号上的微波雷达相比第一代功勋雷达进行了一系列优化设计,体积、重量减少一半,功耗减小三分之一。在成功“塑身”,实现外在美的同时,雷达也积极改进,功能进一步提升。测量、通信功能一体化设计让雷达与应答机从“含情脉脉”变为“深情告白”,通信数据的交互,让雷达可以识别当前应答机的ID,成功实现匹配对接,为后续空间站绕飞对接进行先期演练。

随天宫二号在轨飞行的微波应答机也是第二代新研产品,体积、重量减小至原来的一半,功耗降低至原来的60%,比第一代产品更好用、更可靠。采用的软件加固方法增强了抗单粒子翻转能力,就像为产品搭建了一套自我修复系统,在应对空间高能粒子冲击时,能够及时识别损伤细胞并快速克隆再生,恢复产品正常功能,极大提高了产品的长期可靠性,可适应空间站长时服役要求。此次交会对接任务的圆满成功,进一步证明了微波雷达搜索空域大、捕获时间短、测量功能全、测量精度高等技术优势。

“辟地”篇

通天揽月,辟地拓新。十八大以来,我国相继经历“天眼”探空、神舟飞天、“嫦娥”探月等一系列重大工程的洗礼和磨炼后,在通往世界科技强国的道路迈出了跨越性步伐。由九天之上遥望万里河川,历时五余载的科技超越之旅过后,华夏大地升腾而起的改革巨变,引领民族科技站上了全新的历史起点。

全球首台永磁电机驱动盾构机在中国问世,具有完全自主知识产权的高铁C3 列控系统成功开发,世界上最长的沙漠戈壁高速公路建设画上句号,达到世界先进水平的动车组列车复兴号驶出“中国速度”……中国重型装备技术水平已经由跟踪为主步入跟踪和并跑、领跑并存的崭新阶段。大国重器,国企当先。凝望这段艰辛曲折的创新之路,企业以“兴国为己任”谱写一页页辉煌篇章。

抢占“制高点”

“我国发展到现在这个阶段,不仅从别人那里拿到关键核心技术不可能,就是想拿到一般的高技术也是很难的,所以我们的立足点一定要放在自主创新上。”针对全球竞争态势,习近平总书记指出。国企坚定走自主创新之路,是抢占市场先机的必然之路,也是保障国家安全的天然使命。

长期以来,中国重型装备制造依赖国外技术进口,很多产品无法自主生产,受制于人。以国产化为目标,中国铁建重工集团有限公司(下称铁建重工)勇担中国铁建做强做优做大工业创效板块的主力军,成功打造了掘进机、特种装备、轨道设备三大战略性新兴产业。

在首台套产品上,企业自主研制开发一大批具有原创性、创新性、战略性、颠覆性的国内和全球首台套产品,如煤矿斜井双模式TBM、全球首台永磁电机驱动盾构机、全球首台护盾式掘锚机等相继问世,其中国产盾构机首次批量出口俄罗斯等发达国家,处于国际领先地位,为世界、为中国填补了产业空白。

中国,织就起世界运营里程最长的高铁之网。IGBT,被誉为“高铁之芯”。2014年6月,由我国自主研制具有完全知识产权的8英寸IGBT芯片在株洲中车时代电气股份有限公司成功下线,预示着高铁拥有了第一颗“中国心”,第一片8英寸晶圆被中国科技馆永久收藏。

中国中车株洲电力机车研究所成功自主开发了高速列车永磁同步牵引系统,使我国成为世界上少数几个掌握高铁永磁牵引系统技术的国家之一。

创新“独一无二”

从林海雪原到珊瑚蓝洞,从高山草甸到江南水乡,从高原屋脊到热带雨林,中国960万平方千米的辽阔疆域横跨五个时区,拥有最多的生态系统种类。复杂的气候与地形地貌特征,以及高速建设的客观需求,为企业提供了“独一无二”的技术创新难题。面对重重挑战,科技创新将何去何从?经过一代代人不懈的克难攻坚,中国大地上接连崛起的“工程奇迹”给出了肯定答案。

2015年12月30日,全球第一条热带地区环岛高铁——海南环岛高铁全线贯通。作为海南环岛铁路设计方,中铁二院工程集团有限责任公司必然要克服高温、高湿、强腐蚀等独特的环境影响。

海南环岛高铁针对海岛相对独立、多台风、多雷暴的气候特点以及热带自然环境保护要求,首次展开城际铁路综合景观研究,首次在国内开展“高速铁路车站隧道空气动力学效应缓解技术”研究,电气化系统工程系统解决强台风、强降雨地区稳定性和可靠性问题。

自成功运营以来,海南西环铁路在环保选线、防台风、防高温高湿、防侵蚀、防雷击等多个方面为中国热带高铁设计积累宝贵经验,也为东南亚乃至全球热带海洋气候建设运营高铁提供了范本。

从沿海潮湿带到沙漠干旱区,创新的脚步从未停歇。2017年6月25日,中国交通建设集团有限公司(下称中国交建)承建的京新高速公路临白段(阿盟境内)工程项目交工验收会议在阿拉善盟举行,这也预示穿越世界上最长的沙漠戈壁高速公路建设圆满画上了句号。

从地上修路到地下开采,科技创新激发的经济效应仍在持续。2017年6月,中国石化西北油田水窜井组TH10235-TH10281-TH10282经过治理,实现稳定增油,日增油15吨。西北油田以提高采收率为核心目标,攻关研究形成缝洞体识别“三定”技术、调流道改善水驱效果技术等技术系列,意味中国石化“十三五”国家重大专项示范工程获进展。

深耕全球

荆天棘地,戮力同心。十八大以来,以一系列重大科技创新工程为引领,国有企业的创新“领头羊”角色不断凸显,这也为企业“走出去”奠定了坚实根基。“一带一路”大势已起,以科技创新支撑“走出去”,国有企业迎来了前所未有的升级机遇。

以自主创新为金字招牌,铁建重工已经成功跃居行业全球领先地位。2015年9月,伊朗客户指定的第三方检验机构在铁建重工长沙工厂顺利完成DZ130盾构机工厂验收。这是铁建重工第一台销往海外市场的盾构机产品。

高铁因施工装备、高速动车组、养护维修装备满足了中国高铁建设规模最大、运营里程最长、持续运行速度最高、运用环境最复杂、系统技术最兼容等需求,可谓“抱团出海”正当时。2015年10月16日,中国和印尼正式签署雅万高铁项目。此项目是中国高速铁路从技术标准、勘察设计、工程施工、装备制造,到物资供应、运营管理和人才培训等全方位整体走出去的“第一单”,具有历史性意义。

因为中国,非洲终结了电气化铁路为零的旧时代。由中国中铁和中国铁建中土集团分段实施EPC总承包的亚吉铁路,是非洲第一条跨国电气化铁路和最长距离的电气化铁路,也是中国企业在非洲建成的第一条电气化铁路。

一次次从零到一,国有企业依托重大装备技术创新不断刷新着历史记录。扬帆“一带一路”,国有企业撼地重器仍将值得更多期待。

一次次从零到一,国有企业依托重大装备技术创新不断刷新着历史记录。扬帆“一带一路”,国有企业撼地重器仍将值得更多期待。“翻江”篇

党的十八大以来,我国综合交通运输进入新的发展阶段,综合交通基础设施日趋完善。其中,港口万吨级及以上泊位达到2221个,内河航道总里程12.7万公里,其中高等级航道1.21万公里。

上述成绩的取得,离不开央企在一批重大工程方面的努力,央企通过科技创新,掌握了航道疏浚、深水港建设等方面的成套技术,为“一带一路”倡议下海外交通基础设施市场的开拓打下了坚实基础。

长江口疏浚

长江口深水航道治理工程是中国历史上规模最大、技术最复杂的水运工程,也是世界上巨型复杂河口航道治理的成功典范。

长江南京以下12.5米深水航道的建成,将进一步加快长江“黄金水道”向内河的延伸,南京以下内河港口将比肩沿海港口,与国际贸易实现无缝衔接,5万吨级船舶可直达南京,第五和第六代大型远洋集装箱船和10万吨级散货船可乘潮通过,使国际远洋运输向长江深入约400公里。工程完工后,每年可节约运输费、中转费等直接物流成本近90亿元,直接拉动新增GDP约215亿元。

中国交建完成了长江口深水航道整治工程,形成的“长江口深水航道治理工程成套技术”荣获国家科技进步一等奖。创新成果还迅速应用到上海洋山深水港、黄骅港外航道、杭州湾大桥等一批国家重点工程建设中。通过科技创新,中国交建掌握了国际领先的大型深水航道建设成套技术,实现了重大突破,推动了航道建设与疏浚产业不断发展。尤其是近10年来,通过科技创新让疏浚业成为我国经济建设、社会发展和环境保护的重要行业,实现了疏浚技术和设备迅速发展,疏浚信息技术得到长足进步。

深水建港

上海港是世界第一大集装箱港,集装箱吞吐量从2010年度开始连续七年排名世界第一。上海港洋山港区是中国第一座海岛型深水集装箱港区,也是上海港的核心组成部分,集装箱吞吐量占比上海港40%以上,是上海成为国际航运中心的重要支撑点。

洋山港总投资700亿元以上,规划总面积超过25平方公里,设计年吞吐量超过1300万集装箱。建设期从2002年到2020年,共分四期建设,一至三期工程已经建成投产,共有5.6公里深水集装箱码头岸线、16个7至15万吨级深水集装箱泊位。洋山四期工程将于2017年底建成,共有5个5万吨级和2个7万吨级集装箱泊位,建成后将成为世界最大的自动集装箱码头。

中国交建是上海洋山深水港建设的主要力量,提供了洋山港码头勘察设计、吹填造地、航道疏浚、码头及配套设施施工、港机设备制造和安装的全产业链服务。

中国建筑旗下的中建港务(原上海港务工程公司,后于2013年由中国建筑和上港集团改制合资成立,以下简称中建港务),亦是洋山港工程建设的重要力量。2002年6月26日,中建港务在洋山深水港区一期C标码头打下第一根桩,正式拉开上海国际航运中心建设帷幕。即将收尾的洋山四期工程,码头岸线长2350米,陆域总面积223.16万平方米,中建港务主要建设内容包括1432米水工码头Ⅱ标段、350米重力沉箱式工作船码头、136.14万平方米地基加固工程、110.3万平方米道路堆场Ⅰ、Ⅲ、Ⅳ、Ⅴ标段,以及2.1万平方米综合办公楼房建项目,工程量高达洋山四期全部土建工程总量的75%。

“智造”新港区

永不停步的创新是建筑企业取胜之道。自动化码头,是港口业发展的新趋势。建成后的洋山深水港四期工程将全面实现港口“智能装卸”、“零排放”和“无人码头”,不仅能有效减少人工操作的失误率,较传统码头更为安全、高效、和可靠。港区内集装箱的装卸、调运、运输等环节均采用无人工操控的自动化运作,而中建港务承建的83.3米中控塔将成为整个自动化码头运营的“指挥中枢”。

自动化确实可被视作洋山四期工程的一大特点,尤其施工中的自动化创新,就拿地基加固来说,中建港务成功开发应用三大地基加固施工自动监控系统,就好像“广目天王的第三只眼睛”,以非凡的法力洞穿了深厚地层隔阻,从“黑箱”作业变成“阳光”作业,让原本看不见的地下作业透明化,让原本模糊的施工效果直观化,成为高质量完成洋山地基加固任务的坚实保障,从不同维度体现出“中国智造”。

助力港口运营

中国交建旗下振华重工的岸边集装箱起重机,占全球市场份额80%以上,遍布全球98个国家和地区的200多座港口码头,连续19年保持全球第一。其中包括“一带一路”沿线的52个国家和地区。平均每隔一天半,就有一台岸桥从振华重工上海长兴岛生产基地发往世界各地,带有ZPMC标识的岸桥如钢铁巨臂一般,矗立在世界各大港口的码头上,支撑并见证着全球货物贸易的发展。

2014年12月,国内首个自动化码头——由常规码头升级改造的厦门远海自动化码头试运营,振华重工为其提供了全套设备系统以及自动化码头装卸软件控制系统。2015年7月,振华重工与青岛港携手打造亚洲首个集装箱全自动化码头,振华重工提供了7台岸桥、20台自动化轨道吊和38台L-AGV自动化引导小车,以及码头的设备控制管理系统。上海洋山港四期是全球单体最大的全自动化码头,海侧的岸桥全部是自动化远程操控,在陆一侧使用的轨道吊也实现了自动化着箱,这些双箱自动化轨道吊也是振华重工自主研发的产品,并首次投放全球市场。

借助全自动化码头系统的研发契机,振华重工还积极探索与国际航运巨头马士基合作,共同研究制订全自动化码头的标准,并借助“一带一路”建设积极推动“中国标准”走出去。

“倒海”篇

21世纪的海洋,中国犹如一枚巨星冉冉升起。大国崛起的背后,是“海洋强国”战略提供源源动力和强劲支撑。以海兴国,中共十八大报告首次提出:提高海洋资源开发能力,发展海洋经济,保护海洋生态环境,坚决维护国家海洋权益,建设海洋强国。

以深水、绿色、安全为特征的海洋科技,是争夺海洋强国的制高点。近年来,国有企业扎根这片广袤的“蓝色国土”,瞄准技术瓶颈和产业转化短板迎头赶超,相继耕耘出“海洋石油981”、智能船舶“I-Dolphin”、蛟龙号载人深潜器等一批科研硕果,海洋资源优势转化为经济优势的潜力不断激发。

海洋强国,近在咫尺。扬帆海洋科技制高点,国有企业这支“超级”舰队正破浪远航。

探秘深海

深邃海洋,秘不可测。漫长的历史长河中,人类受制于现代科技对深海空间望而却步。今天,深海探测技术的迅猛发展为人类拓宽生存边界提供了保障。探秘深海,国有企业打造的一件件深海利器不断刷新科技的想象空间。

海洋蕴藏了全球超过70%的油气资源,全球深水区最终潜在石油储量高达1000亿桶,深水是世界油气的重要接替区。近年来,中国海洋石油总公司(下称中国海油)为适应发展深水油气的需要,加强了深水装备及技术能力的建设,经过6年精心研究、设计和建造,我国首次自主设计建造的第六代3000米深水半潜式钻井平台“海洋石油981”正式建成。

“海洋石油981”最大作业水深3000米,钻井深度可达10000米,代表了当今世界海洋石油钻井平台技术的最高水平,填补了我国在深水钻井平台设备设计建造方面的空白。

深海载人潜水器作为人类探索深海奥秘的重要“交通工具”,可以完成诸如海底资源勘查、水下设备定点布放、海底电缆铺设和管道检测等多种复杂任务。2012年6月,由中国船舶重工集团公司(下称中船重工)研制的蛟龙号载人深潜器载人深潜最大深度成功达到了7062米,使我国成为世界上同类载人潜水器下潜深度最大的国家,同时涌现出“潜龙”号系列AUV、“海龙”号ROV、“海马”号ROV等一大批深海探测装备。

造福于民

海洋空间蕴藏着丰富的生物、能源、矿产等资源,开发海洋产业造福于民成为实现国民经济可持续发展的重中之重。国企围绕海水高效利用、天然气水合物试采、大型液化天然气(LNG)船等取得的可喜成绩,不断使海洋经济从设想变为现实。

水,是生命之源。在人均水资源仅为世界平均水平1/4的我国,海水淡化是缓解水资源短缺的重要路径。作为我国最早介入海水淡化领域的公司之一,国投开发投资公司以天津津能发电有限公司(又称“国投北疆发电厂”)项目为突破口,深入开展自主创新,让我国逐步摆脱了关键技术受制于人的局面。目前,北疆一期工程淡化水规模已达20万吨/天,占全国淡化水总量的1/5。

伴随陆地油气资源日益紧张、世界能源供需矛盾加剧,各国对海洋资源的开发和争夺空前激烈。在中国南海,一项技术的突破性创新再次改写能源格局。

2017年7月9日下午,位于我国南海北部神狐海域的天然气水合物(下称可燃冰)试采现场正式关井。中国石油天然气股份有限公司积极参与了可燃冰开采实验项目,并承担了该项目的工程设计、试采作业及施工作业,累计参与采气超过30万方,取得持续采气时间最长、采量最大、气流稳定、环境安全等多项重大突破,还创造了采气时间和采气总量两项世界纪录。

海上能源开采、运输,离不开海洋装备技术的蓬勃发展。中国船舶工业集团公司突破了一批高端海洋装备重大核心关键技术,其中,“中船集团高端海洋装备科技创新工程”获得国家科学技术进步奖(企业技术创新工程)二等奖。在大型液化天然气(LNG)船设计建造领域奠定了“中国唯一、世界先进”的地位。

海陆相通

海洋开发,依托于海洋工程建设力量。当前,加快海岸带、中国海域及大洋资源的开发利用,加快港口经济和区域经济的发展步伐,成为践行海洋强国战略的重要举措之一。在这片广阔的蓝海中,一些传统制造和建筑类企业正不断向海洋延伸触角,同样取得了举世瞩目的成就。

洋山岛,本是东海之上的一座普通小岛,而在中国建筑工程总公司旗下中建港务建设有限公司的百变魔术手下,此处跃身成为世界最大的海岛型人工深水港洋山深水港。洋山港建设至今,中建港务洋山项目总部致力于打造国内水工工程建设新高程,3项施工工法获评国家一级工法,6项施工工法被评为交通部水运工程一级工法。

就施工难度而言,港珠澳大桥与之相比,有过之而无不及。这项“世界工程奇迹”,是在50米海底、数万吨水压下,由33根180米长、重7.4万吨巨龙般的沉管组成的海底隧道,与东西两座海上人工岛,沟通起这个世界最大的跨海集群工程。中国交通建设股份有限公司通过自主创新世界领先的沉管隧道技术让被誉为“超级工程”的港珠澳大桥变成现实。

管线钢,是鞍钢集团的一项明星产品。在西气东输、陕京二线、川气东送、中俄原油管道工程(一线、二线)等国家重点工程中,都活跃着鞍钢管线钢的身影。从陆地深入海底,鞍钢针对海底环境复杂、压力大,管线受波涛浪涌影响较大的特殊环境,按照业主要求,实现供货的钢板最大宽幅需达到3724毫米,这是目前为止亚洲海底管线工程供货中最大宽幅的管线钢板。

2017年6月,鞍钢管线钢又化身“蛟龙”深探南海,使亚洲最大管径海底输油管线一次投用成功,这是鞍钢集团公司支撑中国海洋强国战略的又一战果